Pegadas las bolas al bga ahora sólo nos queda soldarlas al BGA. Hay muchas maneras de hacerlo y enumeraré las mas comunes:

1- En nuestra propia máquina.

Para soldar las bolas a nuestra BGA en nuestra máquina es aconsejable tener una lamina de aluminio o acero inoxidable de 1mm de grosor como mínimo. Ajustamos los soportes de nuestra maquina para que nuestra BGA quede bien centrada y como último paso aplicar perfil de soldadura adecuado.

2-En horno. Estos hornos le aplican un perfil preconfigurado o deseado según tipo de chip y estaño. Suelen dar muy buenos resultados y su precio en torno a unos 300 euros gama media. También se puede usar para hacer reflow a pequeñas tarjetas o pcb´s. A tantas como quepan en su bandeja

3-En plancha para reboleo. Estas planchas también dan buen resultado y son mas económicas. La diferencia de la plancha a los anteriores descritos, es que no se le puede aplicar ningún perfil preconfigurado o deseado sino que funciona a una temperatura directa. Lleva un control PID para su correcta medida y un temporizador. hay que asegurar que la temperatura no se acerca a la temperatura crítica a la cual el chip rompe internamente (PTT). Es aconsejable ir midiendo nuestro BGA con IR.

3-En plancha para reboleo. Estas planchas también dan buen resultado y son mas económicas. La diferencia de la plancha a los anteriores descritos, es que no se le puede aplicar ningún perfil preconfigurado o deseado sino que funciona a una temperatura directa. Lleva un control PID para su correcta medida y un temporizador. hay que asegurar que la temperatura no se acerca a la temperatura crítica a la cual el chip rompe internamente (PTT). Es aconsejable ir midiendo nuestro BGA con IR.

4- Con estación de aire o decapadora. Este método consiste en aplicar calor directamente desde una estación de aire caliente o decapadora de manera continua. Deberemos de medir la temperatura que está absorbiendo el chip con un medidor IR para no llegar al PTT. Como este modo de soldadura no tenemos perfil a aplicar, deberemos de ir midiendo con el IR y de manera visual e ir viendo que las bolas van ocupando su pad determinado y derritiendo. En ese momento dejaremos de aplicar calor.

Una vez realizado uno de los métodos aquí descritos y soldadas nuestras bolas al BGA. Esperaremos a que enfríe y depositaremos nuestro BGA en la cubeta con isopropílico de ultrasonidos. Le daremos un ciclo de 3 minutos. Una vez terminado el ciclo, cepillar con nuestro cepillo antiestático para ver si alguna bola no ha quedado bien soldada. Si alguna ha caído, hay que aplicar flux y poner bola para volver a soldar. Si no ha caído ninguna, pasaremos a la inspección visual con lupa o microscopio.

En la inspección visual deberemos de verificar que las bolas soldadas a BGA no estén rajadas, deformadas o presenten un color grisáceo. Deberán de tener la misma forma todas ellas y un color brillante.También que nuestro chip no haya presentado deformaciones ni burbujas

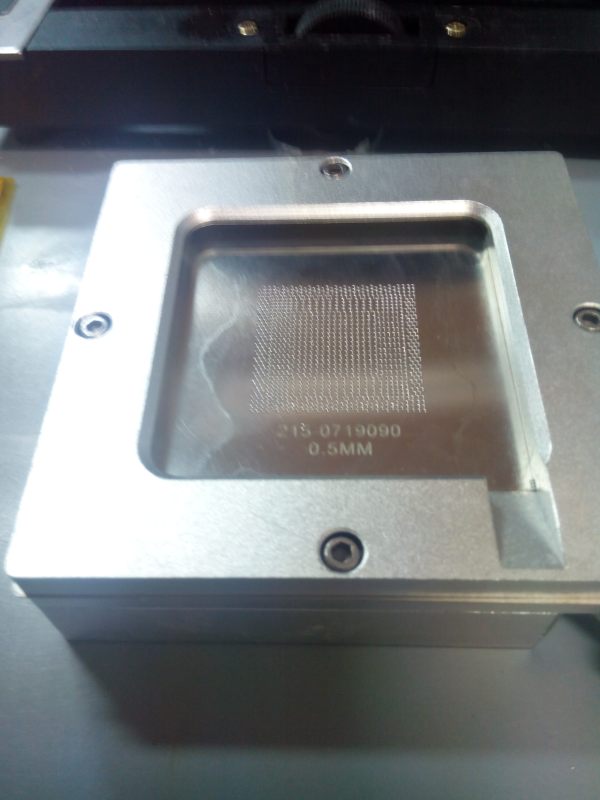

Antes de acabar esta parte, quiero comentar el método de soldadura en kit de stencils o templates de calor directo. Como dije que se iba a explicar en apartado anterior.

El pegados de bolas es lo mismo que lo explicado hasta ahora. La única diferencia es que en los kit de calor indirecto retirábamos la plantilla o stencil antes de aplicar calor y en las de calor directo se sueldan directamente con la plantilla puesta.

El hacerlo en calor directo o indirecto dependerá de cada uno de nosotros y del tipo de chip. Un inconveniente de esta forma de hacerlo es que deberemos de trabajar con mas calor ya que el stencil absorve parte de él. También deberemos tener cuidado de que el stencil no se nos doble o pandee por el aumento de temperatura. Yo uso este método para chip cuyas bolas son inferiores a 0,45 mm de diámetro.

Cuando se termine de soldar. Hay que esperar a que enfríe y no retirar el stencil directamente. Depositarlo en cubeta con isopropílicoo de ultrasonidos y aplicarle un ciclo de 3 minutos. Una vez pasado ese tiempo ir retirando poco a poco tirando desde las esquinas.

Ya sólo quedaría soldar nuestra BGA a la placa. Habiendo hecho todos estos pasos sin ningún problema, con un perfil adecuado y que el chip no este ya roto por el estrés térmico que haya podido sufrir antes o durante la reparación sólo nos quedara saber si todo nuestro trabajo se verá recompensado como fruto del buen hacer.

El rework o reballing no es milagroso. No es la panacea. La solución mas factible es cambiar nuestro bga por otro nuevo o cambiar la placa base. Pero si no queremos asumir el coste que ello produce y que es bastante elevado, sin duda es la mejor solución.

Comentarios recientes